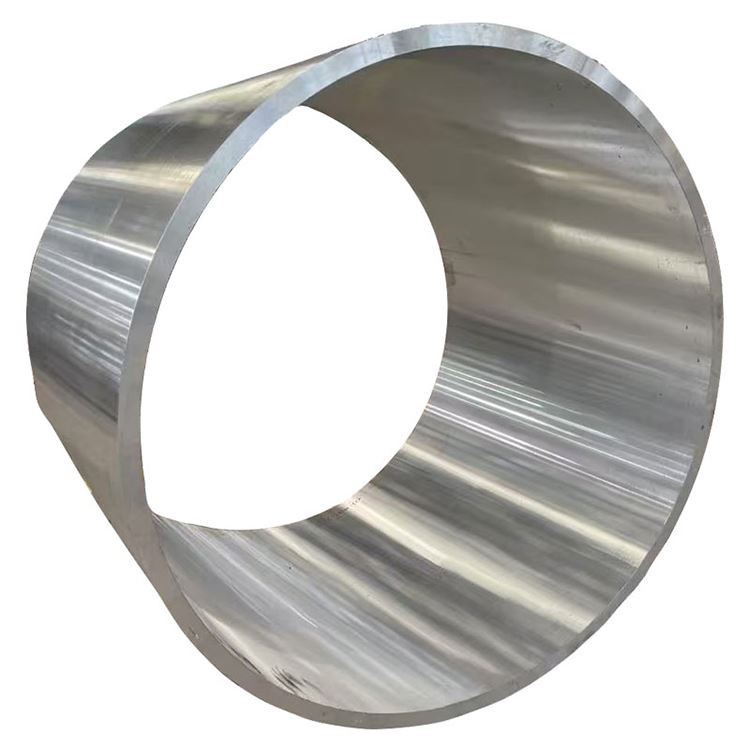

5A06 H112 Aluminium vervalste ring

5A06 H112 Aluminium vervalste ring speelt een belangrijke rol in meerdere velden vanwege de hoge sterkte, goede corrosieweerstand, uitstekende lasprestaties en het gemak van verwerking .

1. Materiaalsamenstelling en productieproces

5A06 H112 Aluminium gesmede ring is een hoogwaardig, niet-verwarmde behandelbare aluminium-magnesiumlegering (AL-MG-serie) met name bekend om zijn uitstekende corrosieweerstand (vooral voor zeewater), goede lasbaarheid, gematigde sterkte, en superieur koude werk of hitte niet treatment, thus retaining its forged microstructure and some residual stress. Through a precise forging process, its internal microstructure is optimized, with grain flow aligned along the ring's geometry, making it an ideal choice for applications demanding extreme corrosion resistance, weldability, and cryogenic toughness, such as shipbuilding, offshore engineering, nuclear industry, cryogenic equipment, and pressure Schepen:

Primaire legeringselementen:

Magnesium (mg): 5.8-6.8% (primair versterkende element, biedt hoge sterkte en goede lasbaarheid)

Mangaan (mn): 0.5-0.8% (verbetert de kracht verder en verfijnt graan)

Chromium (cr): 0.10-0.20% (remt herkristallisatie, verbetert de weerstand van de stresscorrosie)

Titanium (ti): 0.02-0.10% (graan verfijning)

Basismateriaal:

Aluminium (AL): balans

Gecontroleerde onzuiverheden:

IJzer (Fe): minder dan of gelijk aan 0,25% max

Silicium (SI): minder dan of gelijk aan 0,40% max

Koper (Cu): minder dan of gelijk aan 0,10% max

Zink (Zn): minder dan of gelijk aan 0,20% max

Beryllium (be): 0.0001-0.005% (remt oxidatie)

Andere elementen: minder dan of gelijk aan elk 0,05%, kleiner dan of gelijk aan 0,15% totaal

Premium smedenproces:

Smeltvoorbereiding:

High-zuivere primaire aluminium

Nauwkeurige controle van legeringselementen met ± 0,05% tolerantie

Geavanceerde filtratie- en ontgassingsbehandelingen (e . g ., snif of roterende ontgassing) zorgen voor smelt netheid

Graanverfijning (meestal met al-ti-b master legering)

Direct-chill (DC) semi-continu gieting om ingots van hoge kwaliteit te produceren

Homogenisatie:

450-480 graad voor 8-16 uren

Uniforme temperatuurregeling: ± 5 graden

Zorgt voor een uniforme verdeling van legeringselementen en elimineert microsegregatie

Billet Voorbereiding:

Ingot oppervlakte -conditionering (scalperen of frezen)

Ultrasone inspectie om interne vlekkeloosheid te garanderen

Voorverwarming: 380-420 graad, met precieze temperatuuruniformiteitsregeling

Smede -volgorde (ring smeden):

STORFTENTING: de ingot smeden in een schijf of preformring op 380-420 diploma

Piercing/ponsen: een centraal gat maken met tussenliggende sterf

Ring rollen: het gebruik van een ringrolmachine om axiaal en radiaal de ringvoorvorm uit te breiden, de korrelstructuur verder te verfijnen en afmetingen te regelen

Die smeden afwerking: laatste vormgeven in sterft om geometrische precisie en oppervlakteafwerking te garanderen

Smeden temperatuur: 350-400 diploma

Smeeddruk: duizenden ton, afhankelijk van de grootte van de ring en complexiteit

Minimale reductieverhouding: 3: 1 tot 5: 1, voor dichte, uniforme interne structuur, eliminatie van gietstructuur en vorming van geoptimaliseerde korrelstroom

Gloeien (optioneel):

Als verdere verwerking of microstructurele aanpassing nodig is, kan gloeien na smeden worden uitgevoerd om de O temperatuur te bereiken .

H112 Tempervorming:

Na het smeden ondergaat het materiaal slechts kleine mechanische verwerking (indien nodig), zoals afvlakking of rechttrekken, zonder verdere warmtebehandeling of koud werken, met behoud van de gesneden toestand .

Alle productiefasen zijn onderworpen aan strikte kwaliteitscontrole, niet-destructieve testen en traceerbaarheidsbeheer .

2. Mechanische eigenschappen van 5A06 H112 gesmede ring

|

Eigendom |

H112 |

Testmethode |

|

Ultieme treksterkte |

300-340 mpa |

ASTM E8 |

|

Opbrengststerkte (0,2%) |

150-180 mpa |

ASTM E8 |

|

Rek (2 inch) |

16-22% |

ASTM E8 |

|

Hardheid (Brinell) |

70-85 HB |

ASTM E10 |

|

Vermoeidheid (5 × 10⁸ cycli) |

120-150 mpa |

ASTM E466 |

|

Afschuifkracht |

170-200 mpa |

ASTM B769 |

|

Breuktaaiheid (K1C, typisch) |

28-35 mpa√m |

ASTM E399 |

Onroerendgoedverdeling:

Radiale vs . tangentiële eigenschappen: vervalste ringen vertonen een goede anisotropie, met korrelstroom tangentieel verdeeld (omtrek), die een hogere tangentiële sterkte en vermoeidheidsweerstand bieden .

Wanddikte -effect op eigenschappen: sterkte kan enigszins toenemen in dunnere wandsecties .

Kern tot variatie van oppervlaktehardheid: minder dan 5 Hb .

Restspanning: H112 Temper behoudt enige restspanning door smeed; Als gevoeligheid voor restspanning een zorg is, kan daaropvolgende verwerking stressverlichting vereisen .

Vermoeidheidsprestaties: geoptimaliseerde korrelstroom gevormd door het smedenproces helpt bij het verbeteren van de vermoeidheidsleven van het materiaal .

Cryogene prestaties: sterkte en taaiheid verbeteren zelfs in extreem lage temperatuuromgevingen, zonder brosse overgang, waardoor het een uitstekend cryogeen structureel materiaal is .

3. microstructurele kenmerken

Belangrijke microstructurele kenmerken:

Graanstructuur:

Fijne, uniforme gemengde structuur van herkristalliseerde korrels en langwerpige niet-herhaalde korrels uitgelijnd tangentieel

Korrelstroom sterk geëvenaard met de geometrie van de ring, uniform verdeeld tangentieel, waardoor materiaalprestaties worden gemaximaliseerd

Fijne dispersoïden gevormd door mangaan (MN), chroom (CR) en titanium (TI) remmen effectief graangroei en herkristallisatie

Astm korrelgrootte 6-9 (45-16 μm)

Neerslagverdeling:

-Mg₅al₈ fase: fijn en uniform verspreid, werkend als de primaire versterkingsfase

Mg-Al intermetallische verbindingen: verdeling bij korrelgrenzen die effectief worden geregeld om stresscorrosiegevoeligheid te voorkomen

Kleine hoeveelheden primaire intermetallische verbindingen zoals Alfemn worden effectief afgebroken en verspreid

Textuurontwikkeling:

Smeedproces creëert specifieke textuur die gunstig is voor tangentiële eigenschappen

Speciale functies:

Hoge metallurgische netheid, het minimaliseren van niet-metalen inclusiedefecten

Gecontroleerde continue neerslag van bèta-fase bij korrelgrenzen verhoogt de weerstand van de stresscorrosiecorrosie

4. Dimensionale specificaties en toleranties

|

Parameter |

Standaardbereik |

Precisietolerantie |

Commerciële tolerantie |

Testmethode |

|

Buitendiameter |

100-2000 mm |

± 0,8 mm tot 500 mm |

± 1,5 mm tot 500 mm |

Micrometer/cmm |

|

± 0,2% boven 500 mm |

± 0,4% boven 500 mm |

|||

|

Binnendiameter |

80-1900 mm |

± 0,8 mm tot 500 mm |

± 1,5 mm tot 500 mm |

Micrometer/cmm |

|

± 0,2% boven 500 mm |

± 0,4% boven 500 mm |

|||

|

Wanddikte |

10-400 mm |

± 0,5 mm |

± 1,0 mm |

Micrometer/cmm |

|

Hoogte |

20-600 mm |

± 0,5 mm |

± 1,0 mm |

Micrometer/cmm |

|

Vlakheid |

N/A |

0,2 mm/100 mm diameter |

0,4 mm/100 mm diameter |

Flatheidsmeter/CMM |

|

Concentriciteit |

N/A |

0,2 mm |

0,4 mm |

Concentriciteitsmeter/CMM |

|

Oppervlakteruwheid |

N/A |

6,3 μm RA Max |

12,5 μm RA Max |

Profiler |

Standaard beschikbare formulieren:

Gemede ringen: buitendiameter 100 mm tot 2000 mm, wanddikte 10 mm tot 400 mm

Aangepaste dimensies en geometrieën beschikbaar volgens klanttekeningen en -vereisten

Verschillende beschikbare verwerkingscondities, e . g ., gesmeed as-is, ruw bewerkt

5. Temperaanduidingen & werkhardende opties

|

Temperatuurcode |

Procesbeschrijving |

Optimale toepassingen |

Belangrijkste kenmerken |

|

O |

Volledig gegloeid, verzacht |

Toepassingen die maximale vormbaarheid vereisen, of daaropvolgende diepe verwerking |

Maximale ductiliteit, laagste sterkte |

|

H111 |

Matig spanning gehard na volledige gloeien |

Algemene structuren, uitstekende eigenschappen na de lage |

Goede kracht van kracht en ductiliteit |

|

H112 |

Alleen platgedrukt na het smeden |

Geschikt voor verdere verwerking vóór het bewerken, met restspanningen van smeden |

As-gesmeed toestand, matige sterkte, uitstekende corrosieweerstand |

|

H321 |

Gestabiliseerd H32 Temper |

Hoge sterkte, strikte vereisten voor corrosieweerstand |

Uitstekende SCC -weerstand, hogere sterkte |

Temper selectiebegeleiding:

H112: Bij het gebruik van de as-gesmeed microstructuur en eigenschappen, en verdere verwerking is vereist .

O: Wanneer complexe bewerkingen van koud vormen of maximale ductiliteit nodig zijn voor de ring .

H111: Wanneer een hogere sterkte dan H112 vereist is, met behoud van goede ductiliteit en lasbaarheid .

H321: wanneer extreem hoge vereisten voor corrosieweerstand (vooral spanningcorrosie kraken) aanwezig zijn, samen met hogere sterkte -eisen .

Als een Al-MG-serie legering wordt 5A06 niet versterkt door warmtebehandeling; Verschillende H-temperaturen worden voornamelijk bereikt door koud werken . Smedeing zichzelf is een vorm van plastische vervorming, dus H112 vertegenwoordigt de as-gesmeed conditie .

6. Bewerking en fabricagekarakteristieken

|

Werking |

Gereedschapsmateriaal |

Aanbevolen parameters |

Opmerkingen |

|

Omdraaiend |

Carbide, PCD |

Vc =150-400 m/min, f =0.1-0.4 mm/rev |

Eenvoudig te bereiken goede oppervlakte -afwerking, matige gereedschapslijtage |

|

Boren |

Carbide, tin gecoat |

Vc =60-150 m/min, f =0.15-0.35 mm/rev |

Aanbevolen boren door koelingen, goed voor diepe gaten |

|

Frezen |

Carbide, HSS |

Vc =200-600 m/min, fz =0.1-0.25 mm |

Hoogpositieve harkhoekgereedschap, grote diepte van gesneden, hoge voeding |

|

Tikken |

HSS-E-PM, TICN gecoat |

Vc =15-30 m/min |

Juiste smering voor goede draadkwaliteit |

|

Het opstellen |

Carbide, HSS |

Vc =50-100 m/min, f =0.2-0.5 mm/rev |

H7/H8 Tolerantie haalbaar |

|

Zagen |

Carbide-tip mes |

Vc =800-2000 m/min |

Efficiënte snijden voor staven met een grote diameter |

Fabricagebegeleiding:

Machinabiliteitsclassificatie: 70% (1100 aluminium=100%), goede machinaliteit, lager dan 2xxx en 7xxx legeringen

CHIP -vorming: gummy chips, hebben de neiging om rond gereedschappen te wikkelen, vereist goede chipbreakers

Koelvloeistof: in water oplosbare snijvloeistof (8-12% concentratie), koeling met hoge stroomsnelheid

Gereedschapslijtage: matige, regelmatige gereedschapsinspectie nodig

Lasbaarheid: uitstekend met TIG en MIG -lassen, een van de beste lasbare aluminiumlegeringen

Koud werken: goede vormbaarheid in O temperatuur, matig in H112 Temper

Hot Working: aanbevolen temperatuurbereik 300-400 diploma

Stresscorrosie Cracking: H112 Temper heeft een uitstekende weerstand tegen stresscorrosie kraken

Cryogene eigenschappen: behoudt de kracht en taaiheid bij extreem lage temperaturen

7. corrosieweerstand en beveiligingssystemen

|

Type omgeving |

Weerstandsbeoordeling |

Beschermingsmethode |

Verwachte prestaties |

|

Industriële sfeer |

Uitstekend |

Schoon oppervlak |

20+ jaar |

|

Mariene sfeer |

Uitstekend |

Schoon oppervlak |

15-20+ jaar |

|

Zeewater onderdompeling |

Erg goed |

Kathodische bescherming of schilderij |

10-15+ jaar met onderhoud |

|

Hoge luchtvochtigheid |

Uitstekend |

Schoon oppervlak |

20+ jaar |

|

Stresscorrosie |

Uitstekend (H112 Temper) |

Geen aanvullende bescherming nodig |

Extreem lage gevoeligheid |

|

Afscheiding |

Uitstekend |

Standaardbescherming |

Extreem lage gevoeligheid |

|

Galvanische corrosie |

Goed |

Juist isolatie |

Zorgvuldig ontwerp met ongelijksoortige metalen |

Opties voor oppervlaktebescherming:

Anodiseren:

Type II (zwavelisch): 10-25 μm dikte, biedt extra bescherming en esthetiek

Type III (hard): 25-75 μm dikte, verhoogt slijtvastheid en hardheid

Verven en afdichten: verbetert de esthetiek en corrosieweerstand

Conversie coatings:

Chromate Conversion Coatings (Mil-DTL -5541): Uitstekende basis voor verven of lijmen

Chroomvrije alternatieven: milieuvriendelijk

Schildersystemen:

Epoxy primer + polyurethaan topcoat: biedt uitstekende bescherming op lange termijn, vooral voor mariene toepassingen

8. fysieke eigenschappen voor engineeringontwerp

|

Eigendom |

Waarde |

Ontwerpoverweging |

|

Dikte |

2.66 g/cm³ |

Lichtgewicht ontwerp, zwaartepuntregeling |

|

Smeltbereik |

575-635 diploma |

Lassen- en gietparameters |

|

Thermische geleidbaarheid |

121 W/m·K |

Thermisch beheer, warmteoverdrachtsontwerp |

|

Elektrische geleidbaarheid |

34% IAC's |

Elektrische geleidbaarheid in elektrische toepassingen |

|

Specifieke warmte |

897 J/kg · K |

Berekeningen van thermische massa en warmtecapaciteit |

|

Thermische expansie (CTE) |

24.0 ×10⁻⁶/K |

Dimensionale veranderingen als gevolg van temperatuurvariaties |

|

Young's Modulus |

70.3 GPA |

Berekeningen van afbuiging en stijfheid |

|

Poissons verhouding |

0.33 |

Structurele analyseparameter |

|

Dempingscapaciteit |

Gematigd |

Trillingen en geluidsregeling |

Ontwerpoverwegingen:

Bedrijfstemperatuurbereik: -200 graad tot +80 graad (langdurig gebruik boven deze temperatuur kan leiden tot sensibilisatie, wat de SCC-weerstand beïnvloedt)

Cryogene prestaties: handhaaft of verbetert de sterkte en taaiheid bij extreem lage temperaturen, ideaal voor cryogene structurele materialen

Magnetische eigenschappen: niet-magnetisch

Recycleerbaarheid: 100% recyclebaar met hoge schrootwaarde

Vormbaarheid: goed in o temperatuur, matig in H112 Temper

Dimensionale stabiliteit: goede dimensionale stabiliteit na smeden en stressverlichting

Sterkte-gewichtsverhouding: voordelig in toepassingen die hoge sterkte en corrosieweerstand vereisen

9. Kwaliteitsborging & tests

Standaard testprocedures:

Chemische samenstelling:

Optische emissiespectroscopie

Röntgenfluorescentie-analyse

Verificatie van alle belangrijke elementen en onzuiverheidsinhoud

Mechanische testen:

Trekstesten (radiaal, tangentieel, axiaal)

Hardheidstesten (Brinell, meerdere locaties)

Impacttesten (Charpy V-Notch, vooral voor cryogene toepassingen)

Vermoeidheidstesten (indien nodig)

Niet -destructieve testen:

Ultrasone inspectie (100% volumetrisch, per ASTM B594/E2375 of AMS 2630)

Eddy Current Testing (oppervlakte- en nabij-oppervlakte-defecten)

Penetrerende inspectie (oppervlaktefouten)

Radiografische tests (interne macroscopische defecten)

Microstructurele analyse:

Korrelgrootte bepaling

Neerslag- en intermetallische samengestelde evaluatie

Verificatie van graanstroompatroon

Stresscorrosiegevoeligheidstests

Dimensionale inspectie:

CMM (coördinaat meetmachine) verificatie

Outer diameter, binnendiameter, wanddikte, hoogte, vlakheid, concentriciteit, enz. .

Standaardcertificeringen:

Materiaaltestrapport (en 10204 3.1 of 3.2)

Certificering van chemische analyse

Mechanische eigenschappen certificering

Warmtebehandeling/smeedcertificering

Niet -destructieve testcertificering

Conformiteit met ASTM B247 (smeedingen), GB/T 3880 (Chinese standaard), en aw -5083/5a06, enz. .

10. Toepassingen en ontwerpoverwegingen

Primaire toepassingen:

Mariene industrie:

Verzending en jachtconstructie (rompstructuren, dekapparatuur, zeewater leidingen)

Offshore boorplatform structurele componenten

Ontziltingsapparatuur

Onderzeeërcomponenten

Cryogene engineering:

Vloeibaar aardgas (LNG) opslagtanks en overdrachtspijpleidingringen

Cryogene apparatuurcomponenten

Drukvaten:

Gloffen en ringen van middelhoge tot hogedrukvaten

Componenten voor drukdragende apparatuur

Nucleaire industrie:

Componenten van nucleaire reactormoelsysteem

Stralingsschermstructuren

Spoorvervoer:

High-speed trein lichaamsstructurele componenten

Ontwerp voordelen:

Uitstekende corrosieweerstand, vooral in mariene en industriële omgevingen, met een zeer hoge weerstand tegen zeewatercorrosie

Superieure lasbaarheid, met hoge lassterkte en goede ductiliteit

Uitzonderlijke cryogene taaiheid, met verbeterde eigenschappen bij extreem lage temperaturen

Matige sterkte en goede ductiliteit, geschikt voor structurele componenten

Smeden proces optimaliseert de graanstroom en interne kwaliteit

Uitstekende weerstand tegen stresscorrosiescheuren en peelingcorrosie

Lichtgewicht, bijdragen aan energiebesparing en emissiereductie

Niet-magnetisch

Ontwerpbeperkingen:

Kan niet worden versterkt door warmtebehandeling; Sterktelimiet is lager dan 2xxx en 7xxx serie hoge sterkte legeringen

Langdurig gebruik boven 65 graden kan leiden tot sensibilisatie (vanwege Mg₂al₃ fase-neerslag), waardoor de gevoeligheid voor stresscorrosie . de bedrijfstemperatuur moet worden geregeld of H321 gekozen temper

Sterkniveau is lager dan 5083's H116/H321 Tempers, maar kan beter presteren in specifieke corrosieve omgevingen .

Relatief hogere kosten .

Economische overwegingen:

Hoogwaardige materiaal, hogere initiële kosten maar een lange levensduur en onderhoudsarme kosten

Uitstekende corrosieweerstand vermindert de beschermingsbehoeften op lange termijn

Goede lasbaarheid verlaagt de kosten voor het fabriceren van complexe structuren

Lichtgewicht eigenschappen helpen de kosten van de transportbrandstof te verlagen

Duurzaamheidsaspecten:

100% recyclebaar met een hoge efficiëntie van het gebruik van hulpbronnen

Aluminium productieprocessen worden steeds milieuvriendelijker, met verminderd energieverbruik

Lange levensduur vermindert het genereren van afval

Richtlijnen voor materiaalselectie:

Kies 5A06 H112 gesmede ringen wanneer hoge sterkte, uitzonderlijke corrosieweerstand (vooral voor zeewater), uitstekende lasbaarheid en cryogene eigenschappen vereist zijn, en de bovengrens van sterkte is niet zo kritisch als voor 7075/7050.

Voor structuren die op lange termijn dienen bij temperaturen boven 65 graden, moet H321-temperatuur worden geselecteerd, of andere legeringen beschouwd als .

Geschikt voor kritieke toepassingen in mariene, cryogene en nucleaire industrie als structurele en drukdragende componenten .

Populaire tags: 5A06 H112 Aluminium gesmede ring, China 5A06 H112 Aluminium vervalste ringfabrikanten, leveranciers, fabriek

Aanvraag sturen