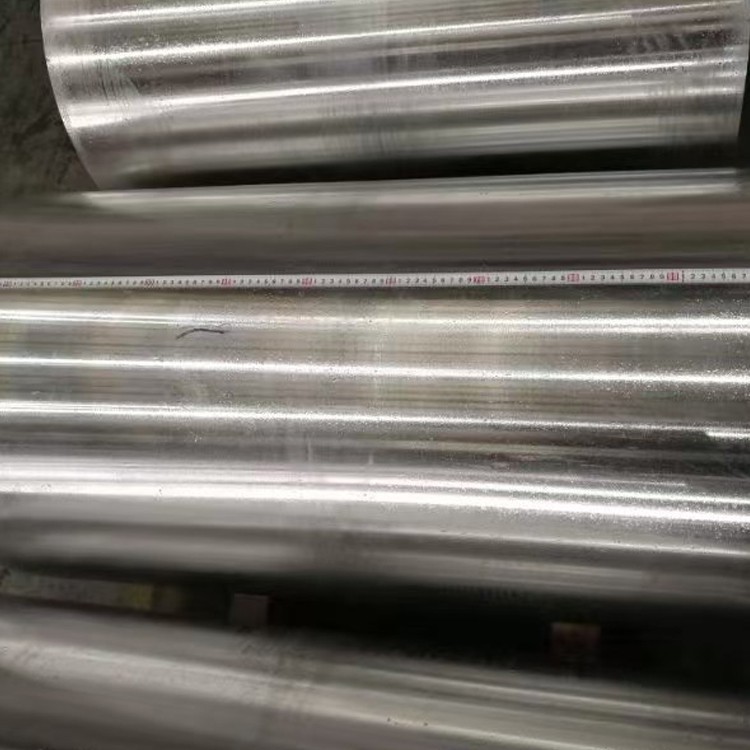

6061 Aluminium legeringsstaaf met grote diameter

6061 Aluminiumlegering van grote diaminiumlegeringsstaven spelen een belangrijke rol in de industriële productie en hebben wijdverbreide aandacht en erkenning gekregen vanwege hun lichtgewicht en hoge sterkte, goede corrosieweerstand, uitstekende verwerkingsprestaties, goede thermische stabiliteit en vermoeidheidsweerstand, milieubescherming en duurzaamheid, evenals diverse applicatievelden,.}.

1. Materiaalsamenstelling en productieproces

6061 Aluminium legeringsstaaf met grote diameter is een veelzijdige, warmtebehandelbare aluminium-magnesium-siliciumlegering die uitstekende sterkte, goede corrosieweerstand, superieure lasbaarheid en machinabiliteit biedt over een breed scala aan diameters, waardoor het ideaal is voor structurele, mechanische onderdelen, transport en algemene technische toepassingen:

Primaire legeringselementen:

Magnesium (mg): 0.8-1.2% (verbetert de sterkte)

Silicon (si): 0.4-0.8% (vormt mg₂si versterkende fase met magnesium)

Koper (cu): 0.15-0.40% (verbetert de sterkte, vermindert de corrosieweerstand enigszins)

Chromium (cr): 0.04-0.35% (remt herkristallisatie, verbetert de weerstand van de stresscorrosie)

Basismateriaal:

Aluminium (AL): groter dan of gelijk aan 95,8% (balans)

Gecontroleerde onzuiverheden:

IJzer (Fe): minder dan of gelijk aan 0,70% max

Zink (Zn): minder dan of gelijk aan 0,25% max

Mangaan (Mn): minder dan of gelijk aan 0,15% max

Titanium (Ti): minder dan of gelijk aan 0,15% max

Andere elementen: minder dan of gelijk aan elk 0,05%, kleiner dan of gelijk aan 0,15% totaal

Premium productieproces:

Smeltvoorbereiding:

High-zuiver primair aluminium (minimaal 99,7%)

Nauwkeurige toevoegingen van legeringelement met ± 0,05% tolerantie

Geavanceerde filtratie door keramische schuimfilters (30-40 ppi)

Snif ontgassingsbehandeling (waterstof <0,10 ml/100 g)

Graanverfijning met al-ti-b master legering

Direct-chill (DC) semi-continu gieting om ingots met een grote diameter te produceren

Homogenisatie:

550-580 graad voor 6-12 uren

Uniforme temperatuurregeling: ± 5 graden

Gecontroleerde koelsnelheid: 15-25 graad /uur

Oplossing van grove intermetallica, eliminatie van microsegregatie

Heet werken (extrusie of smeden):

Grote extrusiepersen: het produceren van staven tot een diameter van maximaal 400 mm

Of smeden: het verwerken van ingots in balken via radiale smeden of gesloten smeeding

Vervormingstemperatuur: 450-500 diploma

Zorgt voor voldoende vervorming en graanverfijning voor een optimale interne kwaliteit en korrelstroom

Oplossing Warmtebehandeling:

520-550 graad voor 1-4 uren (Diameter afhankelijk)

Temperatuuruniformiteit: ± 3 graden

Snelle overdracht naar blussende medium (<10 seconds)

Blussen:

Water blus of polymeer blus

Gecontroleerde koelsnelheid voor optimale hardheid

Stressverlichting (voor T651/T6511 Tempers):

Gecontroleerd stretching (1-3% plastische vervorming) om restspanning te verminderen

Kunstmatige veroudering (T6 Temper):

160-180 graad voor 8-18 uren

Temperatuuruniformiteit: ± 3 graden

Alle productiefasen zijn onderworpen aan rigoureuze kwaliteitscontrole en traceerbaarheidsbeheer .

2. Mechanische eigenschappen van 6061 aluminiumbalk met grote diameter

|

Eigendom |

O (gegloeid) |

T4 |

T6 |

T651/T6511 |

Testmethode |

|

Ultieme treksterkte |

110-145 mpa |

180-220 mpa |

290-320 mpa |

290-320 mpa |

ASTM E8 |

|

Opbrengststerkte (0,2%) |

40-60 mpa |

90-120 mpa |

240-270 mpa |

240-270 mpa |

ASTM E8 |

|

Rek (2 inch) |

16-25% |

14-20% |

8-15% |

8-15% |

ASTM E8 |

|

Hardheid (Brinell) |

30-40 HB |

60-75 HB |

95-105 HB |

95-105 HB |

ASTM E10 |

|

Vermoeidheid (5 × 10⁸ cycli) |

70-90 mpa |

90-110 mpa |

95-110 mpa |

95-110 mpa |

ASTM E466 |

|

Afschuifkracht |

70-90 mpa |

110-130 mpa |

190-210 mpa |

190-210 mpa |

ASTM B769 |

|

Elasticiteitsmodulus |

68.9 GPA |

68.9 GPA |

68.9 GPA |

68.9 GPA |

ASTM E111 |

Onroerendgoedverdeling:

Axiale vs . radiale eigenschappen:<5% variation in strength properties

Interne eigenschapsvariatie over grote diameterbalken: meestal minder dan 7% voor T6/T651 -temperatuur

Kern tot variatie van oppervlakte hardheid:<5 HB

Restspanning: lage spanningsniveaus in T651/T6511 -temperatuur, vermindering van de vervorming van de bewerking

3. microstructurele kenmerken

Belangrijke microstructurele kenmerken:

Graanstructuur:

Langwerpige korrels met wat herkristalliseerde korrels na hete werken

Astm korrelgrootte 4-7 (90-32 μm)

Zorgt voor een uniforme korrelstructuur en verfijning binnen grote diameterbalken door strikte procescontrole

Neerslagverdeling:

Mg₂si versterkingsfase: fijn en uniform verspreid, waardoor primaire versterking wordt geboden

Alfesi Intermetallics: gecontroleerde grootte en verdeling

Cr₂si of al₁₂mg₂cr dispersoïden: remt graangroei, verbetert de weerstand van de stresscorrosie

Textuurontwikkeling:

Vezeltextuur geïntroduceerd door extrusie/smeden

Textuursterkte heeft een kleine impact op mechanische eigenschappen; graanverfijning en neerslagharding zijn dominant

Speciale functies:

Uniforme verdeling van neerslag bij korrelgrenzen

Oververzadigde vaste oplossing na behandeling van oplossingen

Vorming van neerslagfasen na verouderingsbehandeling

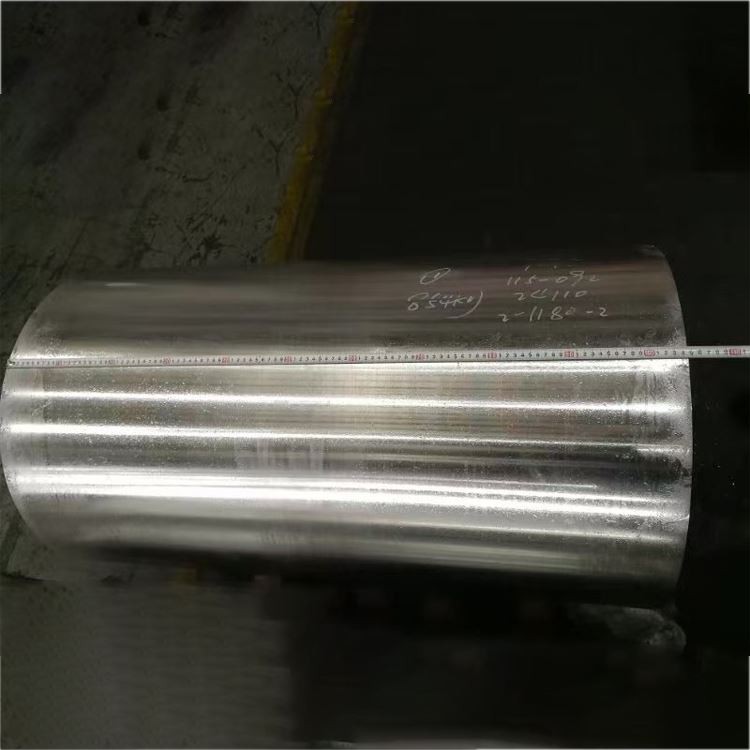

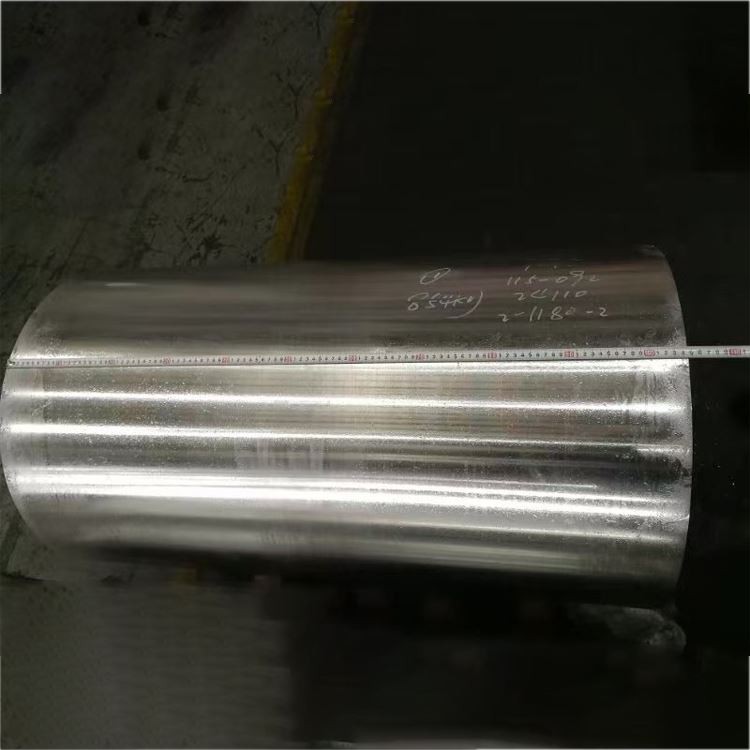

4. Dimensionale specificaties en toleranties

|

Parameter |

Standaardbereik |

Precisietolerantie |

Commerciële tolerantie |

Testmethode |

|

Diameter |

100-600 mm |

± 0,5 mm tot 200 mm |

± 1,0 mm tot 200 mm |

Micrometer/remklauw |

|

± 0,25% boven 200 mm |

± 0,5% boven 200 mm |

|||

|

Ovaliteit |

N/A |

50% tolerantie met diameter |

75% tolerantie met diameter |

Micrometer/remklauw |

|

Lengte |

1000-7000 mm |

± 5 mm |

± 10 mm |

Meet meetlint |

|

Rechtheid |

N/A |

0,8 mm/m |

1,5 mm/m |

Richtlinie/laser |

|

Oppervlakteruwheid |

N/A |

3,2 μm ra max |

6,3 μm RA Max |

Profilometer |

|

Cut -eind vierkante |

N/A |

0,5 graden max |

1,0 graden max |

Gradenboog |

Standaard beschikbare formulieren:

Ronde staaf met grote diameter: diameters 100 mm tot 600 mm

Aangepaste gesneden service beschikbaar

Speciale toleranties en oppervlakteafwerkingen (e . g ., geschild, grond, precisie gedraaid) beschikbaar op aanvraag

Beschikbaar in gesloten en verouderde, of uitgerekte verouderde (T651) temperatuur

5. Temperaanduidingen en warmtebehandelingsopties

|

Temperatuurcode |

Procesbeschrijving |

Optimale toepassingen |

Belangrijkste kenmerken |

|

O |

Volledig gegloeid, verzacht |

Applicaties die maximale vormbaarheid vereisen |

Laagste sterkte, maximale ductiliteit |

|

T4 |

Oplossing Warmte behandeld en natuurlijk verouderd |

Goede vormbaarheid met matige sterkte -eisen |

Matige kracht, goede vormbaarheid |

|

T6 |

Oplossing Warmte behandeld en kunstmatig verouderd |

Structurele toepassingen met hoge sterkte, |

Maximale kracht en hardheid |

|

T651 |

T 6 + stress verlicht door rek te gaan |

Kritische structurele componenten, lage restspanning |

Uitstekende dimensionale stabiliteit, lage bewerkingsvervorming |

|

T6511 |

T 6 + lichte rek + rechtmaken |

Lage restspanning voor onregelmatige vormen |

Vergelijkbaar met T651, maar voor onregelmatige dwarsdoorsneden |

Temper selectiebegeleiding:

O: voor complexe bewerkingen met koud vormen

T4: voor toepassingen die daaropvolgend vormen of lassen vereisen, met de uiteindelijke warmtebehandeling

T6: voor algemene structurele en mechanische delen die hoge sterkte vereisen

T651/T6511: voor grote diameterbars die minimale bewerkingsvervorming en hoge dimensionale stabiliteit vereisen

6. Bewerking en fabricagekarakteristieken

|

Werking |

Gereedschapsmateriaal |

Aanbevolen parameters |

Opmerkingen |

|

Omdraaiend |

Carbide, diamant |

Vc =250-600 m/min, f =0.1-0.5 mm/rev |

Hoge snelheid bewerkingen levert een uitstekende oppervlakteafwerking op |

|

Boren |

Carbide, tin gecoat |

Vc =80-200 m/min, f =0.15-0.40 mm/rev |

Aanbevolen boren door koelingen, goed voor diepe gaten |

|

Frezen |

Carbide, HSS |

Vc =200-800 m/min, fz =0.1-0.25 mm |

Hoogpositieve harkhoekgereedschap, grote diepte van gesneden, hoge voeding |

|

Tikken |

HSS-E-PM, TICN gecoat |

Vc =20-40 m/min |

Goede draadkwaliteit, gemakkelijk op te tikken |

|

Het opstellen |

Carbide, HSS |

Vc =80-150 m/min, f =0.2-0.6 mm/rev |

H7/H8 Tolerantie haalbaar |

|

Zagen |

Carbide-tip mes |

Vc =1000-3000 m/min |

Efficiënt snijden, glad gesneden randen |

Fabricagebegeleiding:

Machinabiliteitsclassificatie: 80% (1100 aluminium=100%), verbeterde machiniteit in T6 Temper

CHIP -vorming: vormt gemakkelijk een korte, gekrulde chips, faciliterende chipevacuatie faciliteren

Koelvloeistof: in water oplosbare snijvloeistof (5-10% concentratie)

Gereedschapslijtage: laag, wat leidt tot een lange levensduur van het gereedschap

Lasbaarheid: uitstekend met TIG en MIG -lassen, minimaal sterkte verlies na lassen

Warmtebehandeling: kan worden geblust en verouderd om de sterkte te verbeteren

Anodiseren: gemakkelijk geanodiseerd voor esthetische en corrosiebestendige oppervlakken

Parzing en solderen: mogelijk

Restspanning: T651/T6511 -temperaturen verminderen de resterende stress aanzienlijk, waardoor de vervorming van het bewerken wordt geminimaliseerd

7. corrosieweerstand en beveiligingssystemen

|

Type omgeving |

Weerstandsbeoordeling |

Beschermingsmethode |

Verwachte prestaties |

|

Industriële sfeer |

Erg goed |

Schoon oppervlak, optioneel anodiseren |

15-20+ jaar |

|

Mariene sfeer |

Goed |

Anodiseren + afdichting of schilderen |

5-10+ jaar met onderhoud |

|

Zeewater onderdompeling |

Eerlijk |

Kathodische bescherming of schilderij |

Afhankelijk van de kwaliteit van de coating |

|

Hoge luchtvochtigheid |

Erg goed |

Schoon oppervlak, optioneel anodiseren |

10-15+ jaar |

|

Stresscorrosie |

Erg goed |

Uitstekende prestaties in T6 Temper |

Lage gevoeligheid |

|

Afscheiding |

Erg goed |

Standaardbescherming |

Goede weerstand |

|

Galvanische corrosie |

Goed |

Juist isolatie |

Zorgvuldig ontwerp met ongelijksoortige metalen |

Opties voor oppervlaktebescherming:

Anodiseren:

Type II (zwavelisch): 10-25 μm dikte, voor decoratieve en algemene bescherming

Type III (hard): 25-75 μm dikte, voor slijtvastheid en hogere bescherming

Verven en afdichten: verbetert de esthetiek en corrosieweerstand

Conversie coatings:

Chromate Conversion Coatings (Mil-DTL -5541): Uitstekende hechting en corrosiebescherming

Chroomvrije alternatieven: milieuvriendelijk

Schildersystemen:

Epoxy primer + polyurethaan topcoat: voor harde omgevingen

Poedercoating: hoge duurzaamheid en esthetiek

Anderen:

Elektroplateren, vacuümcoating, enz. .

8. fysieke eigenschappen voor engineeringontwerp

|

Eigendom |

Waarde |

Ontwerpoverweging |

|

Dikte |

2.70 g/cm³ |

Gewichtsberekening en structurele optimalisatie |

|

Smeltbereik |

582-652 diploma |

Warmtebehandeling en lasvenster |

|

Thermische geleidbaarheid |

167 W/m·K |

Warmte -dissipatie en overdrachtsontwerp |

|

Elektrische geleidbaarheid |

40-43% IACS |

Elektrische geleidbaarheid in elektrische toepassingen |

|

Specifieke warmte |

897 J/kg · K |

Berekeningen van thermische massa en warmtecapaciteit |

|

Thermische expansie (CTE) |

23.6 ×10⁻⁶/K |

Dimensionale veranderingen als gevolg van temperatuurvariaties |

|

Young's Modulus |

68.9 GPA |

Berekeningen van afbuiging en stijfheid |

|

Poissons verhouding |

0.33 |

Structurele analyseparameter |

|

Dempingscapaciteit |

Gemiddeld |

Trillingen en geluidsregeling |

Ontwerpoverwegingen:

Bedrijfstemperatuurbereik: -80 diploma tot +150 diploma

Prestaties op hoge temperatuur: de sterkte begint te dalen boven 100 graden

Cryogene prestaties: lichte toename van de sterkte bij lage temperaturen, geen brosse overgang

Magnetische eigenschappen: niet-magnetisch

Recycleerbaarheid: 100% recyclebaar met hoge schrootwaarde

Vormbaarheid: goed in T4 Temper, beperkt in T6 Temper

Dimensionale stabiliteit: uitstekend in T651/T6511 Tempers, geschikt voor precisiebewerking

Sterkte-gewichtsverhouding: voordelig in structurele toepassingen

9. Kwaliteitsborging & tests

Standaard testprocedures:

Chemische samenstelling:

Optische emissiespectroscopie

Röntgenfluorescentie-analyse

Verificatie van alle belangrijke elementen en onzuiverheidsinhoud

Mechanische testen:

Trekstesten (longitudinaal en transversaal)

Hardheidstesten (Brinell, meerdere locaties)

Vermoeidheidstesten (indien nodig)

Niet -destructieve testen:

Ultrasone inspectie (100% volumetrisch, per ASTM B594/E2375)

Eddy Current Testing (oppervlakte- en nabij-oppervlakte-defecten)

Penetrerende inspectie (oppervlaktefouten)

Microstructurele analyse:

Korrelgrootte bepaling

Neerslaan en intermetallische evaluatie

Verificatie van graanstroompatroon (voor gesmede staven)

Dimensionale inspectie:

CMM (coördinaat meetmachine) verificatie

Diameter, lengte, rechtheid, ovaliteit, enz. .

Standaardcertificeringen:

Materiaaltestrapport (en 10204 3.1 of 3.2)

Certificering van chemische analyse

Mechanische eigenschappen certificering

Warmtebehandelingscertificering

Niet -destructieve testcertificering

Conformiteit met ASTM B221 (voor geëxtrudeerde balk), ASTM B211 (voor opgerolde/koude afgewerkte balk), of ASTM B247 (voor vervalste balk) zoals van toepassing

10. Toepassingen en ontwerpoverwegingen

Primaire toepassingen:

Structurele componenten:

Architecturale frames en steunen

Bridge componenten

Vrachtwagen- en mariene structuren

Automatiseringsmachines

Mechanische onderdelen:

Kleplichamen, pomplichamen

Aandrijfassen, tandwielen

Bouten, noten, bevestigingsmiddelen

Jigs en armaturen

Transportindustrie:

Automotive -onderdelen (chassis, ophanging)

Componenten van de spoorwegauto

Fietsframes

Jacht- en bootcomponenten

Elektronica- en precisieapparatuur:

Semiconductor -apparatuuronderdelen

Elektronische componentenbehuizingen

Componenten van medische hulpmiddelen

Optische apparatuurbeugels

Recreatie- en consumentengoederen:

Visserswanden

Sportgoederen

Fotografische apparatuur

Ontwerp voordelen:

Goede algehele prestaties: hoge sterkte, corrosieweerstand, gemakkelijk te machine, lasbaar

Goede sterkte-gewichtsverhouding in T6 Temper

Aanzienlijke krachtverbetering na het uitdrijven en verouderen

Lage bewerkingsvervorming bij T651/T6511

Gemakkelijk te anodiseren en verschillende oppervlaktebehandelingen toe te passen

Uitstekende laskenmerken

Zeer veelzijdig voor verschillende industrieën

Niet-magnetisch voor specifieke toepassingen

Goede recycleerbaarheid

Ontwerpbeperkingen:

Lagere sterkte vergeleken met legeringen van 7xxx -serie

Corrosieweerstand in sommige mariene omgevingen is niet zo goed als 5xxx -serie legeringen

Niet geschikt voor toepassingen die ultrahoge hardheid en slijtvastheid vereisen

Beperkte krachtprestaties op hoge temperatuur (boven 150 graden)

Koud vormvermogen is niet zo goed als legeringen zoals 5052

De sterkte in het gelaste gebied kan enigszins afnemen

Economische overwegingen:

Uitstekende prestaties tegen redelijke kosten, waardoor het ideaal is voor veel toepassingen

Brede supply chain en productiecapaciteit

Relatief lage bewerkingskosten

Goede recycleerbaarheid verlaagt schrootkosten

Duurzaamheidsaspecten:

100% recyclebare, hoge resource -gebruik

Lager energieverbruik in productie vergeleken met staal

Relatief lage milieu -impact gedurende zijn levenscyclus

Lange levensduur vermindert de vervangingsfrequentie

Voldoet aan ROHS en bereik normen, vrij van schadelijke stoffen

Richtlijnen voor materiaalselectie:

Kies 6061 wanneer een algemene legering met hoge sterkte, goede lasbaarheid en corrosieweerstand nodig is

Kies 5052 wanneer maximale formatie vereist is en de sterkte minder kritisch is

Overweeg 2xxx- of 7xxx -serie legeringen wanneer een hogere sterkte van het grootste belang is en de lasbaarheid geen primaire zorg is

T6 Temper is geschikt voor de meeste structurele en mechanische delen

T651/T6511 Tempers zijn geschikt voor onderdelen die precisiebewerking en lage restspanning vereisen

Populaire tags: 6061 Aluminium legeringsstaaf met grote diameter, China 6061 Grote diameter Aluminiumlegering Bar Fabrikanten, leveranciers, fabriek

Aanvraag sturen