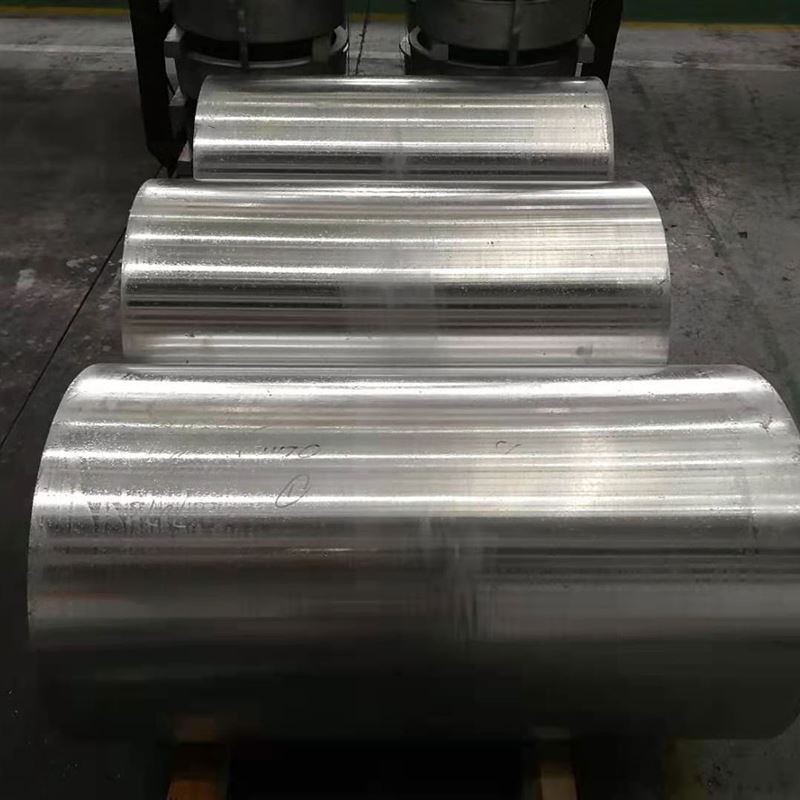

7050 smeed aluminium ronde bar

Hoogsterke 7050 gesmede aluminium ronde staven spelen een belangrijke rol op verschillende gebieden zoals ruimtevaart, militaire, automobielproductie en mechanische productie vanwege hun uitstekende verwerkingsprestaties en brede toepassingsgebieden.

1. Materiaalsamenstelling en productieproces

7050 gesmede aluminium ronde balk is een ultrahoge sterkte, warmtebehandelbare aluminium-zink-magnesium-koperlegering die specifiek is gemodificeerd om uitzonderlijke sterkte, taaiheid, vermoeidheidsweerstand en superieure spanningscorrosie Cracking (SCC) resistentie in kritische structurele componenten te bieden. Door precieze smeeding is de interne microstructuur geoptimaliseerd, met graanstroom uitgelijnd langs de contouren van het deel, waardoor het een ideale keuze is voor ruimtevaart, militaire en extreem krachtige industriële toepassingen:

Primaire legeringselementen:

Zink (Zn): 5. 9-6. 9% (primair versterkende element)

Magnesium (mg): 2. 0-2. 6% (werkt met zink om versterkende fasen te vormen)

Koper (cu): 2. 0-2. 6% (verbetert sterkte en stresscorrosieweerstand)

Zirkonium (zr): 0. 08-0. 15% (korrelraffinaderij, remt herkristallisatie)

Basismateriaal:

Aluminium (AL): balans

Gecontroleerde onzuiverheden:

Iron (fe): minder dan of gelijk aan 0. 15% max

Silicium (si): minder dan of gelijk aan 0. 12% max

Mangaan (Mn): minder dan of gelijk aan 0. 10% max

Titanium (ti): minder dan of gelijk aan 0. 06% max

Chroom (cr): minder dan of gelijk aan 0. 04% max

Andere elementen: minder dan of gelijk aan {{{0}}. 05% elk, minder dan of gelijk aan 0,15% totaal

Premium smedenproces:

Smeltvoorbereiding:

High-zuiver primair aluminium (minimaal 99,9%)

Nauwkeurige controle van legeringselementen met ± 0. 03% Tolerantie

Multi-fase filtratiesystemen (keramische schuimfilters, diep bedfilters) voor ultrahoge netheid

Vacuüm ontgassing of geavanceerde snif Degassing (waterstof <0. 08 ml\/100 g)

Korrelverfijning en herkristallisatiecontrole met behulp van Al-ZR Master Alloy

Advanced Direct-Chill (DC) Casting-technologie voor defectvrije, grote ingots

Homogenisatie:

Multi-fase homogenisatie op 460-480 graad voor 24-48 uren

Strikte temperatuurregeling: ± 3 graden

Langzame koelsnelheden om een uniforme verdeling van legeringselementen te garanderen en macro-segregatie te elimineren

Billet Voorbereiding:

Oppervlakte -conditionering (scalperen of frezen)

100% ultrasone inspectie (overeenstemming met AMS 2630 Klasse A1 of ASTM E2375 niveau 2)

Voorverwarming: 380-420 graad, met precieze temperatuuruniformiteitsregeling

Smeedreeks:

Multi-fase smeden, inclusief open-die, gesloten of radiale smeeding

Vervormingstemperatuur: 350-400 graad (precies geregeld onder herkristallisatietemperatuur)

Hydraulische perscapaciteit: 5, 000-50, 000 ton (afhankelijk van de staafgrootte en complexiteit)

Computerondersteund ontwerp en besturingselement om de graanstroom en vervormingssnelheden te optimaliseren

Minimale reductieverhouding: 4: 1 tot 6: 1, voor een dichte, uniforme interne structuur en eliminatie van caststructuur

Oplossing Warmtebehandeling:

475-485 graad voor 2-4 uren (Diameter afhankelijk)

Temperatuuruniformiteit: ± 3 graden

Snelle overdracht naar een blusmedium (<5 seconds)

Blussen:

Hot Water Quench (60-80 graad) of polymeer blus

Gecontroleerde koelsnelheid om de corrosieweerstand te optimaliseren

Stressverlichting (voor T7451\/T74511 Tempers):

Gecontroleerd stretching (1-3% plastische vervorming) om restspanning te verminderen

Tweetraps kunstmatige veroudering (voor T7451\/T74511 Tempers):

Eerste fase: 120 graden voor 6-10 uren (vorming van GP -zones)

Tweede fase: 160 graden voor 8-16 uren (vorming van η 'en η fasen, het verbeteren van SCC -weerstand)

Alle productiefasen zijn onderworpen aan strenge kwaliteitscontrole, niet-destructieve testen en traceerbaarheidsbeheer.

2. Mechanische eigenschappen van 7050 gesmede ronde bar

|

Eigendom |

T7451 |

T74511 |

T7651 |

T76511 |

Testmethode |

|

Ultieme treksterkte |

500-550 mpa |

500-550 mpa |

520-570 mpa |

520-570 mpa |

ASTM E8 |

|

Opbrengststerkte (0. 2%) |

450-500 mpa |

450-500 mpa |

470-520 mpa |

470-520 mpa |

ASTM E8 |

|

Rek (2 inch) |

8-12% |

8-12% |

7-10% |

7-10% |

ASTM E8 |

|

Hardheid (Brinell) |

150-165 HB |

150-165 HB |

160-175 HB |

160-175 HB |

ASTM E10 |

|

Vermoeidheid (5 × 10⁷ cycli) |

170-200 mpa |

170-200 mpa |

180-210 mpa |

180-210 mpa |

ASTM E466 |

|

Afschuifkracht |

280-320 mpa |

280-320 mpa |

300-340 mpa |

300-340 mpa |

ASTM B769 |

|

Breuktaaiheid (K1C, typisch) |

30-40 mpa√m |

30-40 mpa√m |

25-35 mpa√m |

25-35 mpa√m |

ASTM E399 |

Onroerendgoedverdeling:

Axiale versus radiale eigenschappen:<5% variation in strength properties (forging provides excellent anisotropy)

Interne eigenschapsvariatie over grote diameterbalken: meestal minder dan 5%

Kern tot variatie van oppervlakte hardheid:<5 HB

Taaiheidsstrengte balans: 7050 legering biedt superieure breuktaaiheid vergeleken met 7075- T6 met behoud van hoge sterkte

Stresscorrosie Cracking Resistance: T7451\/T74511 Tempers zorgen voor een zeer hoge SCC -weerstand, superieur aan T6 Tempers

3. Microstructurele kenmerken

Belangrijke microstructurele kenmerken:

Graanstructuur:

Fijne, uniforme gemengde structuur van herkristalliseerde en langwerpige korrels

De korrelstroom uitgelijnd met de gesmeervorm, georiënteerd langs de stressrichting, die uitstekende mechanische eigenschappen biedt

Al₃zr dispersoïden gevormd door zirkonium remmen effectief graangroei en herkristallisatie

Astm korrelgrootte 6-9 (45-16 μm)

Neerslagverdeling:

η '(mgzn₂) en η (mgzn₂) fasen: gevormd via tweetrap veroudering, waardoor primaire versterking wordt

Cu- en MG -gehalte in solide oplossing is van cruciaal belang voor SCC -weerstand

Extreem lage hoeveelheid en gecontroleerde grootte van primaire intermetallische verbindingen zoals al₂cumg, alzncu, al₂cu

Textuurontwikkeling:

Gecontroleerd smeedproces creëert specifieke textuur, het optimaliseren van sterkte, taaiheid en SCC -weerstand

Speciale functies:

Grootte en verdeling van korrelgrensprecipitaten (GP -zones en η ') precies geregeld om de SCC -weerstand te maximaliseren

Geoptimaliseerde zinkuitgeslepende zones bij korrelgrenzen, waardoor anodische corrosiepaden worden verminderd

Hoge metallurgische netheid, het minimaliseren van inclusie -defecten

4. Dimensionale specificaties en toleranties

|

Parameter |

Standaardbereik |

Precisietolerantie |

Commerciële tolerantie |

Testmethode |

|

Diameter |

100-700 mm |

± 0. 4mm tot 200 mm |

± 0. 8mm tot 200 mm |

Micrometer\/remklauw |

|

± 0. 2% boven 200 mm |

± 0. 4% boven 200 mm |

|||

|

Ovaliteit |

N/A |

40% tolerantie met diameter |

60% tolerantie met diameter |

Micrometer\/remklauw |

|

Lengte |

1000-6000 mm |

± 3 mm |

± 6 mm |

Mate |

|

Rechtheid |

N/A |

0. 4mm\/m |

0. 8mm\/m |

Richtlinie\/laser |

|

Oppervlakteruwheid |

N/A |

1,6 μm ra max |

3,2 μm ra max |

Profilometer |

|

Cut -eind vierkante |

N/A |

0. 3 Degree Max |

0. 6 graad max |

Gradenboog |

Standaard beschikbare formulieren:

Smeed ronde balk: diameters 100 mm tot 700 mm

Aangepaste gesneden service beschikbaar

Speciale toleranties en oppervlakte -afwerkingen (bijv. Peeled, grond, precisie gedraaid) beschikbaar op aanvraag

Beschikbaar in verschillende warmtebehandelingstempers, zoals T7451, T74511, T7651, T76511

5. Temperaanduidingen en opties voor warmtebehandeling

|

Temperatuurcode |

Procesbeschrijving |

Optimale toepassingen |

Belangrijkste kenmerken |

|

T7451 |

Oplossing behandeld + uitgerekt voor stressverlichting + tweetraps kunstmatige veroudering |

Uitstekende stresscorrosiebeschrijvingsweerstand met hoge sterkte |

Hoge sterkte, superieure SCC -weerstand, dimensionale stabiliteit |

|

T74511 |

T 7451 + rechtgezet |

Geschikt voor onregelmatige secties, lage restspanning |

Vergelijkbaar met T7451, maar voor complexe vormen |

|

T7651 |

Oplossing behandeld + uitgerekt voor stressverlichting + tweetraps kunstmatige veroudering |

Uitstekende scrubcorrosieweerstand met hoge sterkte |

Hoge sterkte, superieure peeling corrosiebestendigheid |

|

T76511 |

T 7651 + rechtgezet |

Geschikt voor onregelmatige secties, lage restspanning |

Vergelijkbaar met T7651, maar voor complexe vormen |

Temper selectiebegeleiding:

T7451\/T74511: Primaire keuze wanneer het ontwerp een balans vereist van hoge sterkte en uitzonderlijke stresscorrosie Cracking (SCC) weerstand

T7651\/T76511: Gebruikt wanneer ontwerp iets hogere sterkte en specifieke weerstand tegen exfoliatiecorrosie vereist

Smedesproces biedt meer uniforme eigenschappen in alle richtingen en lagere restspanning, waardoor het geschikter is voor kritische structurele componenten

6. Kenmerken voor bewerking en fabricage

|

Werking |

Gereedschapsmateriaal |

Aanbevolen parameters |

Opmerkingen |

|

Omdraaiend |

Carbide, PCD |

Vc =150-450 m\/min, f =0. 1-0. 4 mm\/rev |

Snelle bewerking voor een uitstekende oppervlakte-afwerking, aandacht voor chipevacuatie |

|

Boren |

Carbide, tin gecoat |

Vc =60-150 m\/min, f =0. 1-0. 3 mm\/rev |

Aanbevolen boren door koelingen, goed voor diepe gaten |

|

Frezen |

Carbide, HSS |

Vc =200-700 m\/min, fz =0. 08-0. 2 mm |

Hoogpositieve harkhoekgereedschap, grote diepte van gesneden, hoge voeding |

|

Tikken |

HSS-E-PM, TICN gecoat |

Vc =10-25 m\/min |

Juiste smering voor goede draadkwaliteit |

|

Het opstellen |

Carbide, HSS |

Vc =40-100 m\/min, f =0. 15-0. 4 mm\/rev |

H7 Tolerantie haalbaar |

|

Zagen |

Carbide-tip mes |

Vc =600-1500 m\/min |

Geschikt voor precisie -snijden van staven met een grote diameter |

Fabricagebegeleiding:

Machinabiliteitsbeoordeling: 50% (1100 aluminium=100%), moeilijker te machine dan 6061, eenvoudiger dan 7075

CHIP -vorming: heeft de neiging om fijne, gebroken chips te vormen, maar chips kunnen zich opstapelen, waardoor een goede chip -evacuatie nodig is

Koelvloeistof: in water oplosbare snijvloeistof (10-15% concentratie), koeling van hoge stroomsnelheid; Op olie gebaseerde snijvloeistoffen kunnen ook worden gebruikt

Gereedschapslijtage: hogere, aanbevelen PCD of gecoate carbide -tools

Lasbaarheid: conventionele lasmethoden worden niet aanbevolen, beperkt tot speciale toepassingen (bijv. Wrijvingsstoorlassen), aanzienlijk sterkte verlies na lassen

Koud werken: slechte vormbaarheid, niet geschikt voor koude buiging, stempelen, etc.

Heet werken: smeden moet worden uitgevoerd onder strikt gecontroleerde temperatuur en spanningssnelheden

Oppervlaktebehandeling: kan worden geanodiseerd (zwavelische anodisatie aanbevolen), maar kan een geelachtige tint vertonen vanwege een hoger kopergehalte

Stresscorrosie Cracking: T7451\/T74511 Tempers bieden een zeer hoge SCC -weerstand, wat het primaire voordeel is

7. Systemen voor corrosieweerstand en bescherming

|

Type omgeving |

Weerstandsbeoordeling |

Beschermingsmethode |

Verwachte prestaties |

|

Industriële sfeer |

Goed |

Anodizing + afdichting |

10-15 jaar |

|

Mariene sfeer |

Goed |

Anodizing + afdichting\/schilderen |

5-10 jaar |

|

Zeewater onderdompeling |

Eerlijk |

Strikt coatingsysteem, of bekleding |

Hangt af van de kwaliteit en onderhoud van de coating |

|

Hoge luchtvochtigheid |

Goed |

Anodizing + afdichting |

10-15 jaar |

|

Stresscorrosie |

Uitstekend (T74\/T76 Tempers) |

Geen aanvullende bescherming nodig |

Extreem lage gevoeligheid, superieur aan 7075- t6 |

|

Afscheiding |

Uitstekend (T76 Temper) |

Geen aanvullende bescherming nodig |

Extreem lage gevoeligheid |

|

Galvanische corrosie |

Goed |

Juist isolatie |

Zorgvuldig ontwerp met ongelijksoortige metalen |

Opties voor oppervlaktebescherming:

Anodiseren:

Type II (zwavelisch): 10-25 μm dikte, verbetert slijtage en corrosieweerstand, kan worden geverfd

Type III (hard): 25-75 μm dikte, voor toepassingen met hoge slijtage

Conversie coatings:

Chromate Conversion Coatings (Mil-Dtl -5541): Uitstekende basis voor verven of lijmen, biedt corrosiebescherming

Chroomvrije alternatieven: milieuvriendelijk

Schildersystemen:

Epoxy primer + polyurethaan topcoat: biedt uitstekende bescherming op lange termijn, geschikt voor ruimtevaartomgevingen

Bekleding:

In extreme corrosieve omgevingen kan bekleding met zuivere aluminium of corrosiebestendige legeringslagen worden overwogen

8. Fysieke eigenschappen voor engineeringontwerp

|

Eigendom |

Waarde |

Ontwerpoverweging |

|

Dikte |

2,80 g\/cm³ |

Gewichtsberekening en structurele optimalisatie |

|

Smeltbereik |

482-635 diploma |

Warmtebehandelingsvenster en lasbeperkingen |

|

Thermische geleidbaarheid |

150 W/m·K |

Thermisch beheer, warmteoverdrachtsontwerp |

|

Elektrische geleidbaarheid |

37-39% IACS |

Elektrische geleidbaarheid in elektrische toepassingen |

|

Specifieke warmte |

860 j\/kg · k |

Berekeningen van thermische massa en warmtecapaciteit |

|

Thermische expansie (CTE) |

23.6 ×10⁻⁶/K |

Dimensionale veranderingen als gevolg van temperatuurvariaties |

|

Young's Modulus |

71. 0 GPA |

Berekeningen van afbuiging en stijfheid |

|

Poissons verhouding |

0.33 |

Structurele analyseparameter |

|

Dempingscapaciteit |

Gemiddeld |

Trillingen en geluidsregeling |

Ontwerpoverwegingen:

Bedrijfstemperatuurbereik: -60 graad tot +100 diploma (sterkte degradeert hierboven aanzienlijk af)

Cryogene prestaties: lichte toename van de sterkte bij lage temperaturen, de taaiheid blijft goed

Magnetische eigenschappen: niet-magnetisch

Recycleerbaarheid: hoogwaardige recyclebaar materiaal

Dimensionale stabiliteit: uitstekend in T7451\/T74511 Tempers, geschikt voor precisiebewerking

Sterkte-gewichtsverhouding: een van de hoogste voor aluminiumlegeringen, ideaal voor ruimtevaartmaterialen

9. Kwaliteitsborging & testen

Standaard testprocedures:

Chemische samenstelling:

Optische emissiespectroscopie

Inert gasfusie (waterstofgehalte)

Verificatie van alle legeringselementen en ultra-lage onzuiverheidsinhoud

Mechanische testen:

Toestal testen (longitudinaal, transversaal, kort transversaal)

Hardheidstesten (Brinell, meerdere locaties)

Fracture Toughness Testing (K1C, volgens ASTM E399)

Vermoeidheidstesten (zoals vereist, bijv. Roterende straalmoeheid)

Stresscorrosie Cracking Testing (SCC, volgens ASTM G44, G47)

Niet -destructieve testen:

Ultrasone inspectie (100% volumetrisch, per AMS 2630 Klasse A1, AMS-STD -2154, of ASTM E2375 Niveau 2)

Eddy Current Testing (oppervlakte- en nabij-oppervlakte-defecten)

Penetrerende inspectie (oppervlaktefouten)

Radiografische tests (interne macroscopische defecten)

Microstructurele analyse:

Korrelgrootte bepaling

Verificatie van graanstroompatroon

Neerslagevaluatie (TEM\/SEM)

Herkristallisatie graad beoordeling

Dimensionale inspectie:

CMM (coördinaat meetmachine) verificatie

Diameter, lengte, rechtheid, ovaliteit, etc.

Standaardcertificeringen:

Mill Test Report (en 10204 3. 1 of 3.2)

Certificering van chemische analyse

Mechanische eigenschappen certificering

Warmtebehandeling\/smeedcertificering

Niet -destructieve testcertificering

Conformiteit met AMS 4106 (smeedstukken), AMS 4107 (BAR), ASTM B247 (songings) en andere ruimtevaartnormen

AS9100 of ISO 9001 Certificering van kwaliteitsmanagementsysteem

10. Toepassingen en ontwerpoverwegingen

Primaire toepassingen:

Ruimtevaartstructuren:

Rompframes, vleugelafstand, stringers

Landingsgestel componenten

Vliegtuigconnectoren en bevestigingsmiddelen

Motorpylooncomponenten

Militaire en verdediging:

Structurele componenten van militaire vliegtuigen

Raket- en raketstructuren

Kritische laaddragende onderdelen voor gepantserde voertuigen

Hoogwaardige machines:

Componenten met een hoge nauwkeurige testapparatuur

Kritische racewagens onderdelen

Vormen en die componenten (in specifieke gevallen)

Ontwerp voordelen:

Ultrahoge sterkte en uitstekende sterkte-gewichtsverhouding

Superieure stresscorrosie Cracking (SCC) weerstand (vooral bij T7451 Temper)

Goede fractuurstuwheid, beter dan 7075- t6

Smeedproces optimaliseert de graanstroom, het verbeteren van vermoeidheidsweerstand en anisotropie

Lagere blussende restspanning (door stressverlichtingbehandeling)

Uitstekende dimensionale stabiliteit, geschikt voor precisiebewerking

Niet-magnetisch

Ontwerpbeperkingen:

Hoge kosten, voornamelijk gebruikt voor kritieke ruimtevaarttoepassingen

Slechte lasbaarheid, conventioneel lassen niet aanbevolen

Extreem slechte vormbaarheid, niet geschikt voor koud werken

Slechte hittebestendigheid, de prestaties degraderen snel af bij verhoogde temperaturen

Extreem veeleisende verwerking en warmtebehandelingsvereisten, waardoor gespecialiseerde apparatuur en strikte controle nodig is

Matige corrosieweerstand vereist meestal anodiserende of coatingbeveiliging

Economische overwegingen:

Een krachtige legering, de initiële kosten zijn aanzienlijk hoger dan aluminiumlegeringen voor algemene doeleinden

Complexe productie- en inspectieprocessen dragen bij aan productiekosten

Ondanks de hoge kosten, zijn de superieure prestaties onvervangbaar in kritieke toepassingen

Duurzaamheidsaspecten:

Hoogwaardige recyclebaar materiaal, dat bijdraagt aan circulaire economie

Lichtgewicht ontwerp in de ruimtevaart draagt bij aan verminderd brandstofverbruik en koolstofemissies

Productieprocessen staan onder strikte milieuverordening

Richtlijnen voor materiaalselectie:

Kies 7050 wanneer het ontwerp een balans van maximale sterkte, uitstekende breuktaaiheid, vermoeidheidsweerstand en superieure stresscorrosiebestrijdingsweerstand vereist, en kosten zijn niet de primaire beperkende factor

Vooral geschikt voor drukdragende componenten, landingsgestel, vleugelranden en andere kritieke ruimtevaartstructuren

Kies T7651 Temper wanneer een iets hogere sterkte nodig is en specifieke weerstand tegen exfoliatie corrosie vereist is

Niet geschikt voor toepassingen die lassen of complexe koude vorming vereisen

Populaire tags: 7050 Smede aluminium ronde bar, China 7050 smeden aluminium ronde bar fabrikanten, leveranciers, fabriek

Aanvraag sturen