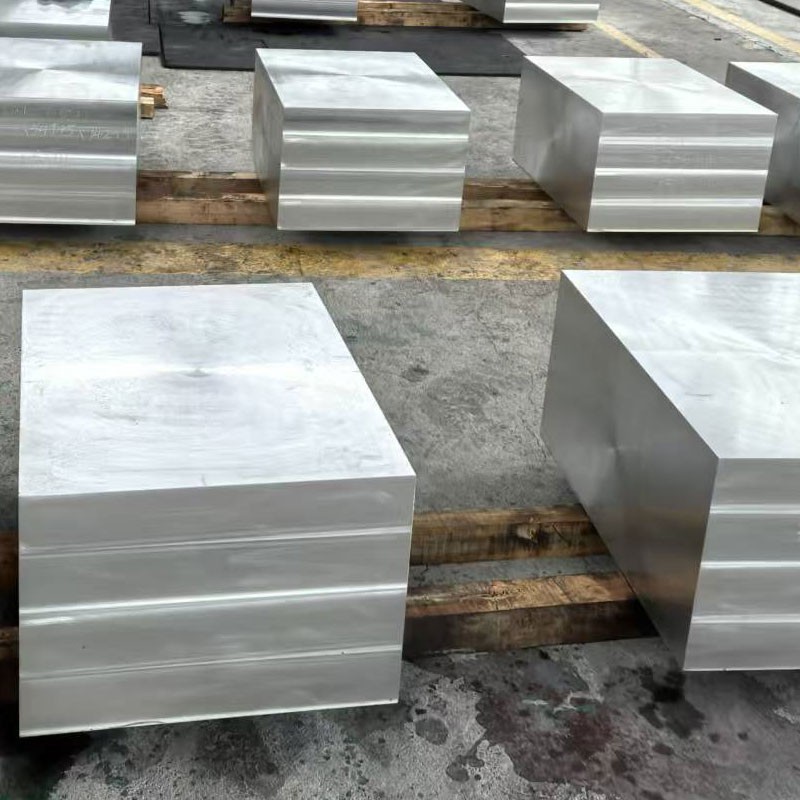

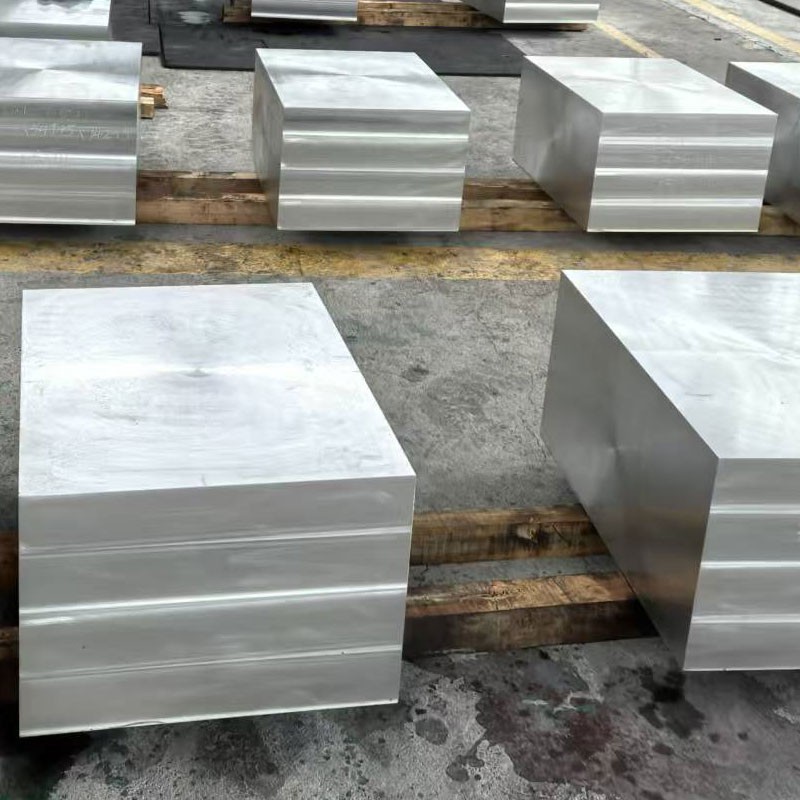

7050 ultra harde aluminium legering smedenplaat

7050 ultra hard aluminum alloy forged plate has an irreplaceable position in high-performance fields due to its advantages of high strength, lightweight, excellent corrosion resistance, good processability and plasticity, and wide application areas. 7050 aluminum alloy belongs to high-strength heat treatable alloys, which can achieve very high strength characteristics after heat treatment. Has excellent resistance om corrosie en stresscorrosie te scheuren .

1. Materiaalsamenstelling en productieproces

7050 Aluminiumlegering (AMS 4050, ASTM B247) vertegenwoordigt een geavanceerde ALLESOSPACE-GRADE AL-ZN-MG-CU-legering Engineered voor superieure schadetolerantie en uitzonderlijke sterkte-wegenverhouding . De ultra-harde gesmeed geposte plaatvariant levert geoptimaliseerde mechanische properties door precisietermanische verwerking:

Legeringschemie:

Zink (Zn): 5.7-6.7% (primair versterkende element)

Koper (cu): 2.0-2.6% (neerslaghardend)

Magnesium (mg): 1.9-2.6% (versterkende neerslag)

Zirkonium (zr): 0.08-0.15% (korrelstructuurregeling)

Basismateriaal:

Aluminium (AL): groter dan of gelijk aan 87,3% (balans)

Gecontroleerde onzuiverheden:

IJzer (Fe): minder dan of gelijk aan 0,15% max

Silicium (SI): minder dan of gelijk aan 0,12% max

Mangaan (Mn): minder dan of gelijk aan 0,10% max

Titanium (Ti): minder dan of gelijk aan 0,06% max

Chroom (CR): minder dan of gelijk aan 0,04% max

Premium smeden productiescène:

Ingot Casting: Proprietary Low-Hydrogen, vacuüm-gedegasseerd proces

Homogenisatie: 470-490 graad voor 24-36 uren (computer-gecontroleerde helling)

Oppervlakte -scalperen: minimaal 10 mm per oppervlak om segregatie te elimineren

Voorbereiding voorafgaand aan de foratie: toepassing voor beschermende coating

Multi-directionele smeden:

Eerste vervorming: 400-425 diploma

Tussenliggende passen: 375-395 diploma

Definitieve vervorming: 350-370 diploma

Minimale vervormingsverhouding: 4: 1

Gloei na de forge: 413 graden voor 4-8 uren (stress egalisatie)

Precisiebewerking: oppervlaktebereiding voor warmtebehandeling

Oplossing warmtebehandeling: 475-485 graad voor dikte-afhankelijke tijd

Controlled Quenching: High-velocity polymer quench (>100 graden /sec)

Cryogene behandeling: optionele -75 diploma stabilisatie (24 uur)

Multi-fase veroudering:

T7451: 120 graden /8hr + 175 graad /8hr

T7651: 120 graden /6hr + 165 graad /24hr

Traceerbaarheid van volledige materiaal met digitale procesbewaking tijdens de productie .

2. Mechanische eigenschappen van ultra-hard 7050 vervalste plaat

|

Eigendom |

Minimum |

Typisch |

Teststandaard |

Prestatievoordeel |

|

Ultieme treksterkte |

510 MPA |

540-570 mpa |

ASTM E8/E8M |

15% hoger dan 7075- t6 |

|

Opbrengststerkte (0,2%) |

455 MPA |

480-510 mpa |

ASTM E8/E8M |

Superieure ruimtevaart laadcapaciteit |

|

Rek (2 inch) |

8% |

10-13% |

ASTM E8/E8M |

Betere schadestolerantie dan 7075 |

|

Fracture Toughness (K₁C) |

30 MPa√m |

33-38 mpa√m |

ASTM E399 |

25% verbetering ten opzichte van 7075- T6 |

|

Afschuifkracht |

305 MPA |

320-345 mpa |

ASTM B769 |

Verbeterde gewrichtsprestaties |

|

Lagerkracht (e/d =2.0)) |

785 MPA |

800-850 mpa |

ASTM E238 |

Uitzonderlijke bevestigingscapaciteit |

|

Vermoeidheid (10⁷) |

145 MPA |

160-180 mpa |

ASTM E466 |

Superieure cyclische laadweerstand |

|

Hardheid (Brinell) |

140 HB |

150-165 HB |

ASTM E10 |

Verbeterde slijtvastheid |

|

Compressieve opbrengst |

470 MPA |

490-520 mpa |

ASTM E9 |

Cruciaal voor compressiestructuren |

Directionaliteitsprestaties:

L/lt treksterkte verhouding: 1.05-1.08

L/st treksterkte verhouding: 1.07-1.12

L/45 graden treksterkte verhouding: 1.02-1.06

Core-to-Surface-eigenschapsvariatie:<5% in thickness up to 150mm

3. Microstructurele engineering voor ultra-hard prestaties

Precisie thermomechanische regeling:

Graanstructuurbeheer:

Niet -herkende, vezelige korrelmorfologie

Gecontroleerde pannenkoppelingsverhouding: 5: 1 tot 8: 1

Zr-gestabiliseerde onderbouwbehoud

Neerslag engineering:

η '(mgzn₂) primaire versterking

η (mgzn₂) overtuigen gecontroleerd

T (al₂mg₃zn₃) faseverdeling

S (al₂cumg) fase -minimalisatie

Buenchsnelheidscontrole:

Critical cooling rate: >100 graden /sec op het oppervlak

Core cooling rate: >60 graden /sec minimaal

Restspanningsminimalisatie door polymeer -blusant

Multi-fase verouderende kinetiek:

Nucleatie -fase: 120 graden /6-8 HR (GP Zone Formation)

Groeifase: 165-175 graad /8-24 hr (η 'neerslag)

Microstructurele kenmerken:

Korrelgrootte: astm 8-10 (15-30 μm)

Dispersoid size: 50-100 nm (al₃zr)

Precipitate Density: >10^17/cm³

Herkristalliseerde fractie:<5% maximum

Textuur: sterk messing {011}<211>onderdeel

Inclusie -beoordeling: minder dan of gelijk aan 0,3 per ASTM E45

Ongeldige inhoud:<0.1% volumetric

4. Dimensionale specificaties en toleranties

|

Parameter |

Standaardbereik |

Ruimtevaarttolerantie |

Commerciële tolerantie |

|

Dikte |

20-250 mm |

± 0,5 mm of ± 1%* |

± 1,5 mm of ± 2%* |

|

Breedte |

1000-2500 mm |

± 2 mm |

± 5 mm |

|

Lengte |

2000-10000 mm |

+10/-0 mm |

+20/-0 mm |

|

Vlakheid |

N/A |

0,1% lengte |

0,2% lengte |

|

Oppervlakteruwheid |

N/A |

3,2 μm ra max |

6,3 μm RA Max |

|

Rand rechtheid |

N/A |

1 mm per meter |

3 mm per meter |

|

Parallellisme |

N/A |

0,5% van de dikte |

1,0% van de dikte |

*Wat groter is

Speciale verwerkingsopties:

Nabij -netvorm smeden: verminderde bewerkingstoeslag

Contour Pre-Machining: 15 mm minimale voorraadtoeslag

Stressverlichting: pre-mchining stress-egalisatie

Ultrasone inspectie: 100% volumetrische testen per AMS 2154

Dichtheid: 2,83 g/cm³ (± 0,02)

Gewichtsformule: dikte (mm) × width (m) × lengte (m) × 2.83=gewicht (kg)

5. warmtebehandeling en prestatie -optimalisatie

|

Temperaanduiding |

Procesgegevens |

Geoptimaliseerde eigenschappen |

Target -toepassingen |

|

T7451 |

Oplossing Warmtebehandeling, gecontroleerde stretch (1.5-3%), Stress Relief, Over -AGD |

Beste SCC -weerstand met hoge sterkte |

Primaire vliegtuigstructuren |

|

T7651 |

Oplossing Warmtebehandeling, geregeld stretch (1.5-3%), overdder (hogere piektemperatuur) |

Maximale sterkte met goede SCC -weerstand |

Kritische loaddragers componenten |

|

T7351 |

Oplossing Warmte behandelt, stressverlichting door uitrekken, speciaal overgewaardeerd |

Optimale combinatie van sterkte/breuktaaiheid |

Vermoeidheidskritische structuren |

|

T74 |

Oplossing Warmte behandelt, multi-fase overaging |

Maximale SCC -weerstand |

Marine/Naval Aerospace -toepassingen |

Warmtebehandelingsparameters:

Oplossing Temperatuur: 475-485 graad

Week tijd: 1 uur per 25 mm dikte (minimaal)

Vertraging van de uitgang:<10 seconds maximum

Bladen medium: polymeerconcentratie 12-18%

Quench Velocity: 3-5 M/sec Minimum

Verouderingstemperatuurregeling: ± 3 graden tolerantie

Opslag na de aanraking:<8 hours at <20°C before aging

Materiële responskenmerken:

Natuurlijke veroudering: significante veranderingen in onroerend goed binnen 48 uur

Kunstmatige veroudering: 90% van de eigenschappen ontwikkeld in het eerste verouderingsfase

Thermal Stability: Maintains >95% van de eigenschappen op 100 graden

Cryogene prestaties: verhoogde sterkte bij temperaturen onder nul

Stress Relief: 2-3% Permanente vervorming Aanbevolen

6. Machinabiliteit en productieoverwegingen

|

Werking |

Gereedschapsmateriaal |

Aanbevolen parameters |

Speciale overwegingen |

|

High-speed frezen |

Premium carbide |

Vc =500-1000 m/min, fz =0.1-0.25 mm |

Klimfrezen essentieel |

|

Diep gatboren |

Carbide koelvloeistof gevoed |

Vc =80-150 m/min, fn =0.15-0.35 mm/rev |

Pikcyclus vereist |

|

Omdraaiend |

PCD/CBN -inserts |

Vc =600-1200 m/min |

Scherpe snijranden vitaal |

|

Het schieten |

Premium HSS-E-PM |

Vc =15-25 m/min |

Draad rollende voorkeur |

|

Het opstellen |

Carbide -scherners |

Vc =40-70 m/min |

H7 Tolerantie haalbaar |

|

EDM |

Koperelektroden |

Lage stroominstellingen |

Recast Laagverwijdering vereist |

Optimalisatiestrategieën voor bewerking:

Snijden vloeistoffen: in water oplosbare koelmiddelen (pH 8.5-9.5))

Gereedschapscoatings: Tialn of Diamond Preferred

Chip Management: High-Pressure (70+ balk) Koelvloeistof

Klemkracht: matig (vermijd vervorming)

Feeds/snelheden: hoge snelheid, matige voedingsbenadering

Toolbetrokkenheid: maximaal 60% van de cutter -diameter

Roughing-strategie: zeer efficiënte bewerking (zoom)

Afwerking: licht snijwonden met hoge oppervlaktesnelheid

7. corrosieweerstand en beveiligingssystemen

|

Type omgeving |

Weerstandsbeoordeling |

Beschermingsmethode |

Prestatieverwachting |

|

Industriële sfeer |

Gematigd |

Anodizing + primer/topcoat |

10+ jaar met onderhoud |

|

Mariene omgeving |

Armzalig |

Anodizing + chromated primer + topcoat |

5-8 jaar met onderhoud |

|

Hoogheid |

Eerlijk |

Anodizing type II of III |

3-5 jaar zonder topcoat |

|

Chemische blootstelling |

Eerlijk |

Chemische conversie + verzegelde anodize |

Applicatie -afhankelijk |

|

Stresscorrosie |

Goed (T7 Tempers) |

Overaging + Surface Compressie |

Aanzienlijke verbetering ten opzichte van 7075 |

|

Afscheiding |

Goed (T7 Tempers) |

Juiste warmtebehandeling |

Exco -beoordeling van EA of beter |

Opties voor oppervlaktebehandeling:

Anodiseren:

Type II (zwavelisch): 10-25 μm

Type III (hard): 25-75 μm

Dunne film zwavelisch: 3-8 μm

Tartarisch-Sulfuric: 5-15 μm

Conversie coatings:

Chromate per mil-dtl -5541 klasse 1a

Drievoudige chroom voorbehandeling

Sol-geltechnologie

Verfsystemen:

Epoxy-primer met hoge oplossingen

Polyurethaan topcoat

Regenerosie -coatings

Speciale anti-corrosie-primers

Mechanische oppervlakte -verbetering:

Shot peing (0.008-0.012 een intensiteit)

Laser -schokpeening

Brandend

8. fysieke eigenschappen voor engineeringontwerp

|

Eigendom |

Waarde |

Ontwerp betekenis |

|

Dikte |

2,83 g/cm³ |

Gewichtkritische structuren |

|

Smeltbereik |

490-630 diploma |

Lassen/warmtebehandelingsbeperkingen |

|

Thermische geleidbaarheid |

153-167 W/m·K |

Warmte -dissipatievermogen |

|

Elektrische geleidbaarheid |

35-40% IACS |

EMI -afschermingstoepassingen |

|

Specifieke warmte |

860 j/kg · k |

Thermische massaberekeningen |

|

Thermische expansie (CTE) |

23.5 ×10⁻⁶/K |

Voorspelling van thermische stress |

|

Young's Modulus |

71.7 GPA |

Structurele stijfheid |

|

Poissons verhouding |

0.33 |

Elasticiteitsmodellering |

|

Vermoeidheidsspoeling |

da/dn=3 × 10⁻⁹ (Δk) ³ · ⁵ |

Schade Tolerantieontwerp |

|

Fracture Energy (G₁C) |

28-32 kj/m² |

Impactweerstandsbeoordeling |

9. Kwaliteitsborging & testprotocollenput

Verplicht inspectieregime:

Chemische samenstelling:

Optische emissiespectroscopie

Verificatie van alle belangrijke elementen en onzuiverheden

Mechanische testen:

Volledige trekstest (L, LT, ST -richtingen)

K₁C Fractuurstuwheidstests

Hardheid Survey (minimaal 25 mm raster)

Niet-destructieve testen:

Ultrasone inspectie per AMS-STD -2154 Klasse A

Penetrante inspectie van kritische oppervlakken

Eddy Current Testing (optioneel)

Microstructurele analyse:

Korrelgrootte en morfologie

Herkristallisatie -beoordeling

Inclusie -beoordeling per ASTM E45

Productietests:

Verificatie van warmtebehandelingsparameters

Kench -gevoeligheidstests

Mapping in het kader van elektrische geleidbaarheid

Certificeringsdocumentatie:

Materiaaltestrapport (MTR) per EN 10204 3.1/3.2

Certificering van chemische analyse

Mechanische eigenschappen certificering

Warmtekaartkaartrecords

NDT -rapporten met acceptatiecriteria

Temperverificatiedocumentatie

Procesbesturingsparameters

Samenvatting van de statistische procesgegevens

Veel traceerbaarheidsinformatie

10. Toepassingen en prestatievoordelen

Primaire ruimtevaarttoepassingen:

Schotstructuren

Vleugelafstand en draagstructuren

Landingsgestel componenten

Romp frames en langere

Dikke sectie structurele leden

Bovenvleugelhuiden

High-load fittingen

Raketstructuren

Structurele back -uphardware

Kritische verbindingsfittingen

Prestatievoordelen vs . 7075:

10-15% hogere treksterkte

20-25% Verbeterde breuktaaiheid

Superieure stresscorrosieweerstand

Verbeterde peeling corrosieweerstand

Betere weerstand van de groei van de vermoeidheid

Verbeterde schade -tolerantie

Hogere reststerkte na impact

Betere thermische stabiliteit

Superieure bewerkbaarheid in dikke secties

Verbeterde eigenschappen door de dikte

11. opslag- en hanteringseisenProductenbeschrijving

Materiaalbehandelingsprotocol:

Opslagomgeving:

Temperatuur: 15-25 diploma

Vochtigheid:<65% RH

Bescherming tegen neerslag

Isolatie van staalproducten

Richtlijnen op het heffen:

Multi-point tillen met spreidbars

Niet-metalen stroppen

Populaire tags: 7050 Ultra Hard Aluminium Legering Smeedplaat, China 7050 Ultra Hard Aluminium Legering Smeding Plaatfabrikanten, leveranciers, fabriek

Aanvraag sturen